Projekte anzeigen

Projekte anzeigen

Ihr zuverlässiger Experte auf dem Gebiet der additiven Fertigung

Lassen Sie Ihre Ideen Wirklichkeit werden!

Ihr zuverlässiger Experte auf dem Gebiet der additiven Fertigung

Lassen Sie Ihre Ideen Wirklichkeit werden!

Additive Fertigung

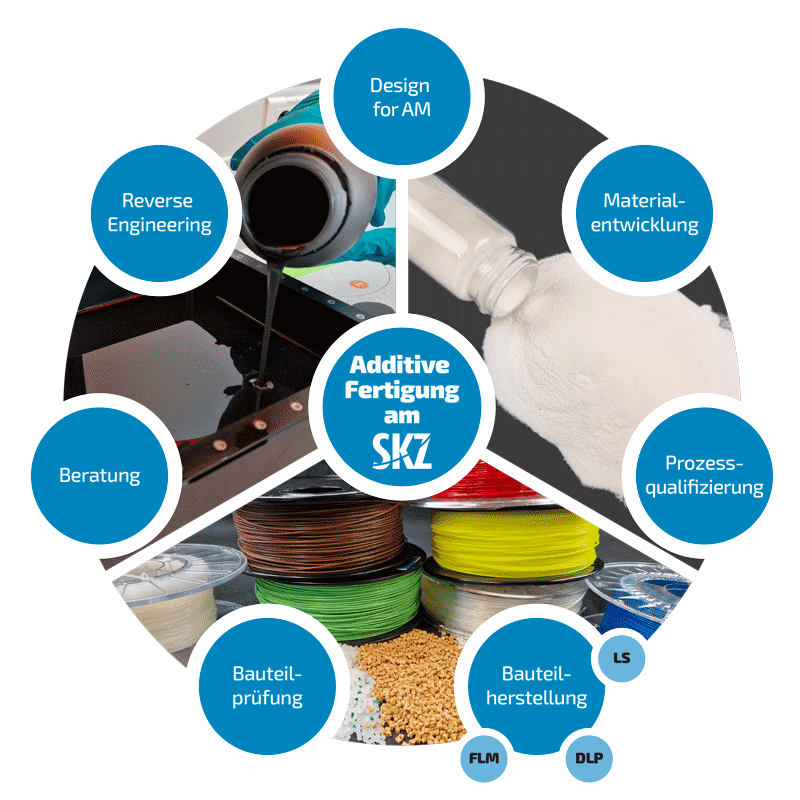

Additive Fertigung (AF) (engl. Additive Manufacturing (AM)) hat sich in den letzten Jahren stark weiterentwickelt und etabliert sich im industriellen Umfeld als weiteres Fertigungsverfahren. Die Entwicklungen zeigen, dass die Additive Fertigung/3D-Druck weiterhin ein aufstrebendes und sich schnell weiterentwickelndes Feld ist, das in fast allen Branchen Anwendung findet und eine Vielzahl von Applikationen bietet. Das SKZ gestaltet diese Entwicklung mit und erweiterte seine Angebote in den Bereichen Dienstleistung, Forschung und Ausbildung innerhalb eines Kompetenzzentrums für Additive Fertigung, dem Center for Additive Production (CAP) in Würzburg stetig.

Mit der rasanten technischen Entwicklung muss zugleich auch der Know-how Transfer in die Unternehmen Schritt halten. Dazu wurde das Dienstleistungsangebot erweitert und u. a. neue Lehrgänge konzipiert. Damit steht den Unternehmen eine zentrale, kompetente und unabhängige Anlaufstelle für zur Verfügung. Neue Materialien, Verfahren und Anwendungen drängen permanent auf den Markt. Von Beratungsdienstleistung, Konstruktion für Additive Fertigung über Bauteilherstellung und -prüfung bis zu Schulungen und Workshops unterstützen wir Sie dabei, die komplexen Aspekte der Additiven Fertigung zu verstehen und zu nutzen. Der Wettlauf um die profitable Nutzung additiver Fertigungstechnologien für Serienprodukte ist global erkennbar und Europa kann und muss kraftvoll und nachhaltig um eine Vorreiterrolle kämpfen.

Dienstleistungen

Wie können wir weiterhelfen?

Damit Sie zuverlässig zu dem gewünschten Ergebnis kommen, begleiten wir Sie bei der konstruktiven Auslegung Ihrer Komponenten – von der Idee bis zum fertigen Bauteil. Unsere Experten stehen Ihnen dabei zur Seite und unterstützen Sie bei verschiedenen Fragestellungen.

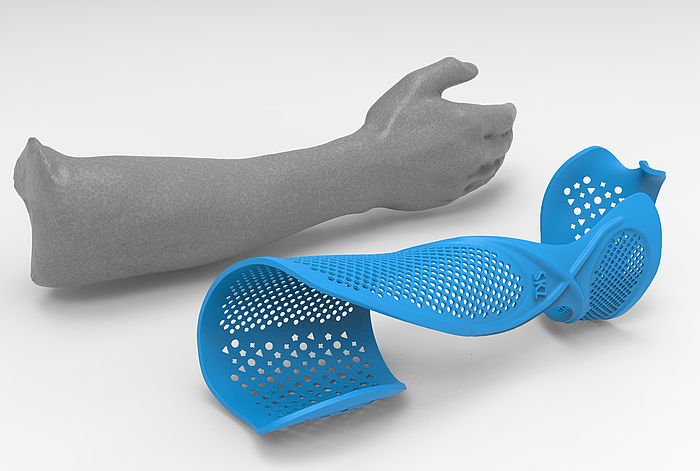

Das SKZ verfügt über verschiedene 3D-Scanner. Handgeführte Scanner werden u. a. im Bereich der Medizintechnik eingesetzt, um patientenspezifische Implantate, Orthesen oder Prothesen zu konstruieren. Stationäre 3D-Scans werden vorwiegend zur Qualitätssicherung genutzt. In Kombination mit einer Vielzahl von CAD-Tools und 3D-Druckern ist das SKZ optimal aufgestellt, um jeden Anwendungsfall zu bewältigen. Die Reverse Engineering-Experten können Bauteile digitalisieren und in kürzester Zeit in ein CAD-Modell umwandeln. So können beispielsweise Bauteile entwickelt und die Effizienz der Entwicklung gesteigert werden.

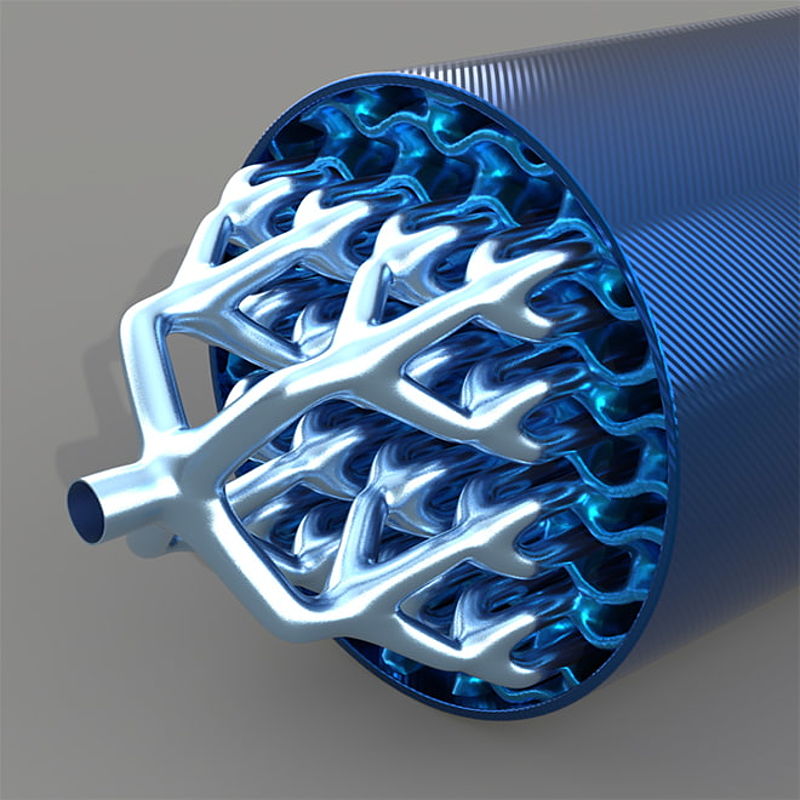

Um das volle Potential der Additiven Fertigung auszuschöpfen, müssen die verfahrensbedingte Restriktionen und Freiheitsgrade während der Konstruktionsphase in die Auslegung von Bauteilen einfließen. Die richtige Kombination aus Modellierungsansatz bzw. -strategie und eingesetzter Software ist dabei essentiell. Damit Sie zuverlässig zu dem gewünschten Ergebnis kommen, übernehmen wir die Konstruktion Ihrer Bauteile oder wir begleiten Sie bei der konstruktiven Auslegung Ihrer Komponenten – von der Idee bis zum fertigen Bauteil.

In hochmodernen Technika wird an der Entwicklung neuer Materialien in jeglichen Formen (Granulat, Filament, Harz und Pulver) geforscht. Hierbei können auch Fasern oder andere Füll- und Verstärkungsstoffe beigemengt werden. Für die Herstellung von Materialien stehen am SKZ diverste Geräte und Anlagen zur Verfügung. Bei der Abmusterung wird das Verhalten von Materialien bewertet. Hierbei stehen beim Drucken von Pulvern, Harzen, Filamenten und Granulaten folgende Kriterien im Fokus: maximaler Massedurchsatz, Geometrietreue, Schwindung, Verzug und Eigenspannungen, Schichthaftung, Verhalten an Überhängen, Fähigkeit zur Überbrückung von Lücken sowie Anhaftung an der Bauplattform bei der Herstellung.

Die Prozessanalyse bei der additiven Fertigung bezieht sich auf die Untersuchung und Optimierung des gesamten Druckprozesses, um die Qualität, Effizienz und Wiederholbarkeit der hergestellten Teile zu verbessern. Das Team aus erfahrenen Ingenieuren und Technikern berät Sie gerne vor Ort und erfasst die prozessrelevanten und qualitätsbestimmenden Messgrößen.

Auf unseren kommerziellen Anlagen und Eigenbauten bieten wir Ihnen die Herstellung von Bauteilen an. Dabei können verschiedene Druckverfahren wie pulverbett-, harz- und extrusionsbasierte Verfahren (Granulat und Filament) mit entsprechenden Vor- und Nachteilen bezüglich der erreichbaren Eigenschaften (Festigkeit, Steifigkeit, Bruchdehnung, Oberflächenrauigkeit, Gebrauchstemperatur, UV-Beständigkeit, Transparenz etc.) der Bauteile zum Einsatz kommen. Weiterhin bieten wir die Möglichkeit, noch nicht vorhandene Geometrien kundenspezifisch herzustellen.

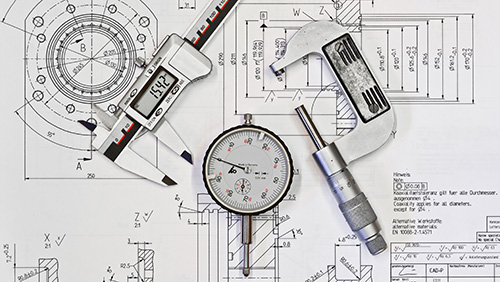

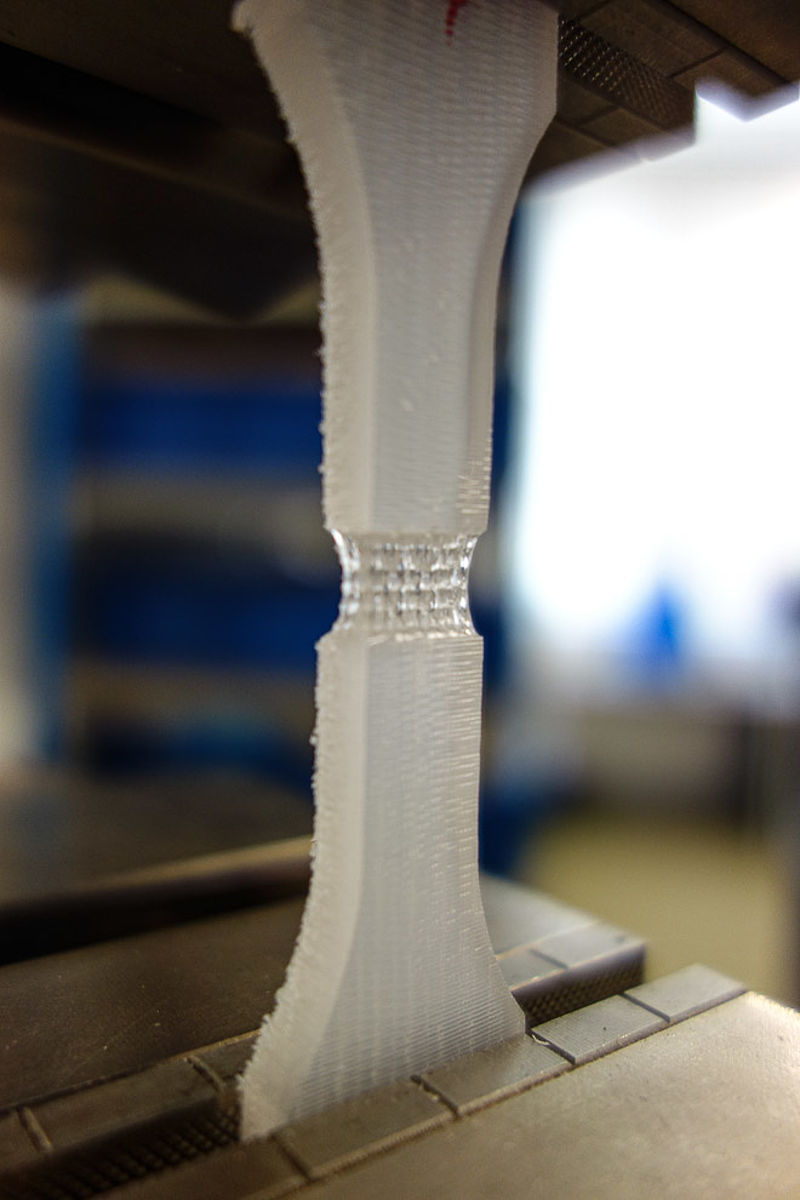

Die Herstellung von Probekörpern nach unterschiedlichsten Normen und Sonderprüfkörpern ist Bestandteil unserer zahlreichen Kunden- und F&E - Aktivitäten. Weiterhin bieten wir die Möglichkeit, noch nicht vorhandene Geometrien kundenspezifisch herzustellen. Die additiv gefertigten Bauteile durchlaufen modernste Prüfverfahren, um höchste Qualitätsstandards zu gewährleisten. Mit innovativen Technologien wie CT, optischer Messtechnik und mechanischer Prüfungen sichern wir Maßhaltigkeit, Materialintegrität und Funktionalität, für zuverlässige Ergebnisse vom Prototyp bis zur Serie.

Gerne führen wir auch Ihr Projekt zum Erfolg!

Wir freuen uns darauf, gemeinsam Ihre Fertigungsziele zu erreichen und Ihre Projektideen zu verwirklichen.

Unsere Dienstleistungen im Überblick

Die Hinweise zum Datenschutz habe ich gelesen.

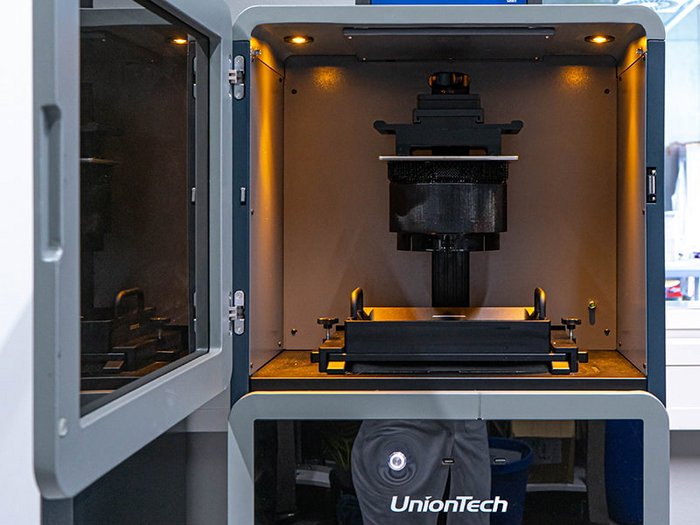

Modernste Ausstattung für beste Ergebnisse und Produkte

Ein Blick in unser Technikum. Auf über 1.000 Quadratmetern bieten wir Ihnen Dienstleistung auf höchstem Niveau. Fordern Sie uns heraus. Gemeinsam finden wir auch für Ihr Problem eine Lösung.

Aktuelle Forschungsprojekte und Veröffentlichungen

Aus der Forschung in die Praxis

Additive Fertigung am SKZ

Weiterbildung Additive Fertigung & 3D-Druck

Praxisorientierte Kurse für Ihre Zukunft

Additive Fertigung und 3D-Druck gehören zu den Schlüsseltechnologien der modernen Produktion. Verfahren wie Stereolithografie (SLA), Fused Deposition Modeling (FDM) oder Selektives Lasersintern (SLS) zeigen die ganze Bandbreite dieser innovativen Technologien. Die Branche entwickelt sich rasant – wer in diesem Umfeld erfolgreich sein möchte, braucht aktuelles Wissen und praxisorientierte Weiterbildung.

Unsere Kurse im Bereich 3D-Druck und Additive Fertigung vermitteln Ihnen die notwendigen Fachkenntnisse und praktischen Fertigkeiten, um eigene Produktideen umzusetzen und beruflich den nächsten Schritt zu gehen. Egal ob Techniker, Ingenieur oder Quereinsteiger – unsere modularen Weiterbildungskonzepte bieten Ihnen genau die Zusatzqualifikationen, die aktuell in der additiven Fertigung gefragt sind. Dabei legen wir besonderen Wert auf praxisnahe Inhalte, die sofort im Berufsalltag angewendet werden können. Ob Sie als Fachkraft Ihr Wissen vertiefen, als Quereinsteiger Grundlagen erwerben oder Ihre Karriere durch eine Spezialisierung im 3D-Druck vorantreiben möchten – unsere Bildungsangebote sind flexibel und individuell auf Ihre Ziele zugeschnitten.

Ihre Vorteile:

- Praxisorientierte Kurse in Additiver Fertigung und 3D-Druck

- Passgenaue Weiterbildung für Fachkräfte und Quereinsteiger

- Aktuelles Know-how zu den neuesten Entwicklungen

- Modular aufgebaute Lernkonzepte für maximale Flexibilität

Gestalten Sie Ihre Zukunft mit einer Weiterbildung im 3D-Druck!

Starten Sie jetzt durch – erweitern Sie Ihr Fachwissen, sichern Sie sich neue berufliche Perspektiven und werden Sie Teil der Zukunft der Produktion.

Zum Bildungsangebot

Das sagen unsere Kunden

"Die F&E-Kompetenz im Bereich Additive Fertigung am SKZ ist für uns äußerst wertvoll. In unseren gemeinsamen Kooperationsvorhaben haben wir immer wieder festgestellt, wie gut sich unsere Expertise ergänzt und zu erfolgreichen Ergebnissen geführt hat. Die offene und vertrauensvolle Zusammenarbeit mit dem SKZ-Team hat es uns ermöglicht, Synergien zu identifizieren und innovative Ansätze voranzutreiben. Ihre fundierten Kenntnisse und ihre proaktive Herangehensweise haben nicht nur zu effizienten Lösungen geführt, sondern auch neue Perspektiven eröffnet. Wir sind dankbar für die inspirierende Zusammenarbeit und freuen uns darauf, gemeinsam weitere wegweisende Projekte anzugehen und unsere Partnerschaft weiter zu vertiefen."

Martin Efinger

Geschäftsführer

Efinger Orthopädietechnik GmbH

"Unsere Erfahrungen mit dem SKZ bei einem gemeinsamen Forschungsvorhaben waren sehr positiv. Die Kommunikation mit den Mitarbeiterinnen und Mitarbeitern war einfach und schnell. Wir konnten in sehr guter und lösungsorientierter Teamarbeit unser Projekt abschließen – nicht zuletzt auch aufgrund des effizienten Projektmanagements. Darüber hinaus haben wir auch vom Know-how der SKZ-Expertinnen und Experten im Bereich der Additiven Fertigung profitiert. Wir bedanken uns beim SKZ für die gute und fruchtbare Zusammenarbeit und können uns jederzeit weitere gemeinsame Projekte vorstellen."

Andre Neutzler

Geschäftsführer

Ebalta Kunststoff GmbH

"Die Zusammenarbeit mit dem SKZ war für uns eine herausragende Erfahrung. Das gegenseitige Engagement, Fachwissen und die Fähigkeit, Herausforderungen kreativ zu meistern, haben zu einem erfolgreichen Projekt beigetragen. Die reibungslose Kommunikation und das ständige Bemühen um Exzellenz haben einen bleibenden Eindruck hinterlassen. Das SKZ ist zweifellos ein verlässlicher Partner, dessen Professionalität und Teamgeist wir jederzeit schätzen und weiterempfehlen."

Thomas Teufel

Geschäftsf. Gesellschafter

TEUFEL Prototypen GmbH

"Innerhalb des professionellen Netzwerks realisieren wir gemeinsam innovative Lehrgänge und Weiterbildungen. Die verantwortungsvolle Lehrtätigkeit am SKZ sehe ich als sinnstiftende Aufgabe mit echtem Wert. Gemeinsam fördern wir die Fachkräfte von morgen. Moderne Arbeitsweisen und ein offener Austausch zwischen allen Beteiligten unterstützen den Schulungserfolg."

Alexander Käfer

"Die Zusammenarbeit mit SKZ war äußerst bereichernd. Ihr Fachwissen und ihre Expertise im Bereich der Additiven Fertigung haben uns dabei geholfen, unsere Projekte voranzutreiben. Von der Beratung bis zur finalen Produktion haben sie uns stets professionell und zuverlässig unterstützt. Durch ihre Unterstützung konnten wir nicht nur unsere Produktionsprozesse optimieren, sondern auch innovative Lösungen realisieren. Ihre engagierte und kundenorientierte Arbeitsweise hat uns beeindruckt, und wir freuen uns darauf, auch zukünftig erfolgreich zusammenzuarbeiten."

Dr. Raino Petričević

CTO und CEO

iNDTact GmbH