Projekte anzeigen

Entwicklung maßgeschneiderter Compounds

Neben klassischen Thermoplasten wie Polyolefinen, Polyvinylchlorid, Polyestern, Polyamiden, Polycarbonaten oder Styrolcopolymeren sowie deren Blends forschen wir an der Entwicklung von Biopolymeren, Wood Polymer Composites (WPC), Hochleistungskunststoffen, Nanocomposites und thermoplastischen Elastomeren (TPE).

Verarbeitung und Weiterbearbeitung von Kunststoffprodukten

Wir arbeiten an Themen mit starkem Bezug zur industriellen Umsetzung. Dabei können wir auf ein großes Netzwerk vertrauen, das unsere Kompetenzen ergänzt. So gelingt es uns, innovative Lösungen für Ihre Fragestellungen zu entwickeln.

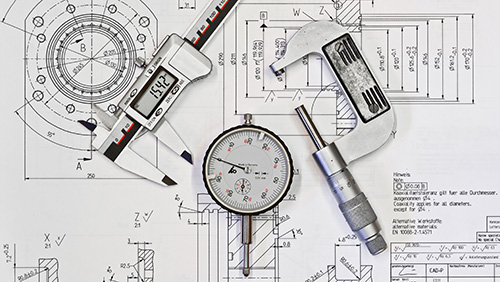

Fehler entdecken und Gefahren minimieren

In der Kunststoffindustrie werden unterschiedliche Prüfmethoden zur Prozessüberwachung und Bauteilprüfung eingesetzt. Sie helfen bei der Schadensanalyse, Qualitätskontrolle und Produktüberwachung.

Auch im Abfall stecken wertvolle Rohstoffe

Wir arbeiten an Themen mit starkem Bezug zur industriellen Umsetzung. Dabei können wir auf ein großes Netzwerk vertrauen, das unsere Kompetenzen ergänzt. So gelingt es uns, innovative Lösungen für Ihre Fragestellungen zu entwickeln.

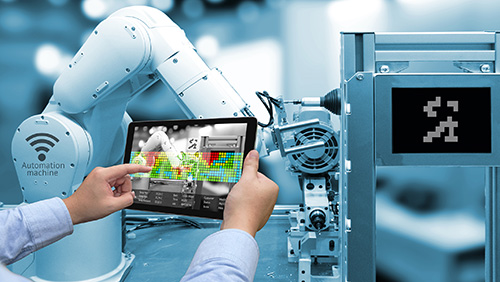

Analog war gestern – Industrie 4.0 ist die Zukunft

Die Digitalisierung ist ein Eckpfeiler der modernen Industrie. Sie birgt ein enormes Potenzial, um die Leistungen in der Produktion deutlich zu steigern und damit die Wettbewerbsfähigkeit in Deutschland zu stärken.

Projekte anzeigen

Projekt: Optimierung der additiven Fertigung von Greifersystemen und Erarbeitung eines Konstruktionsleitfadens

Ausgangssituation

Im Zuge des aktuellen Trends hin zur Digitalisierung und Automatisierung ist Objekthandling durch Roboter aus dem Industrieumfeld nicht mehr wegzudenken. Die Greifer stellen dabei die entscheidende Schnittstelle zwischen dem Roboter und der realen Welt dar. Die typischen Anwendungen sind dabei Pick-and-place-Aufgaben wie etwa Beladen- und Entladen von Maschinen, Verpacken von Waren sowie Bestücken und Positionieren von Bauteilen für weitere Verarbeitung. Je nach zu handhabbarem Objekt kommen dabei eine Vielzahl von Griffprinzipien zum Einsatz, wie etwa mechanische (Greiferbacken, Drei-Finger-Greifer...), pneumatische (Sauger) oder magnetische Varianten.

Auf dem Markt vorhandene Greifer können individuellen Anwendungen jedoch oftmals nur bedingt gerecht werden, oder müssen dazu aufwendig angepasst werden. Dies ist insbesondere für KMU oftmals wirtschaftlich nicht tragbar. Die Kombination aus geeigneter CAD- Modellierungstechnik und additiver Fertigung (AF) stellt dabei eine mögliche Lösung dar: bei vorhandenem Know-How der Vorteile und der Grenzen der AF-Verfahren können Greifer für die eigene Anwendung individuell konstruiert und vergleichsweise kostengünstig und schnell additiv gefertigt werden. Als ein digitaler Prozess ermöglicht die AF eine Greiferfertigung „on demand“, schnelle Iterationszyklen während der Entwicklung und eine flexible Wiederherstellung des Greifers nach einem möglichen Ausfall. Zusätzlich birgt die AF ein signifikantes Gewichtseinsparungspotenzial: Greifer können bis zu 50 % leichter gebaut werden, wodurch kleinere und energiesparsamere Roboter zum Einsatz kommen können.

Zielsetzung

Im Rahmen des Projektes werden je nach gedachter Anwendung Greiferkonzepte auf deren Eignung für die kunststoffbasierte AF untersucht und dafür optimiert. Dabei wird das Greifersystem ganzheitlich betrachtet, inklusive Greifermaterial, Schnittstellen, Griffmechanismen, Ansteuerung und AF-Konstruktionsprinzipien. Zunächst werden die gängigen AF-Verfahren auf ihre Eignung für die Fertigung von Greifern untersucht, um im nächsten Schritt den Einsatz entsprechender AF-Werkstoffe zu prüfen (Temperatur- und Korrosionsbeständigkeit, Ver- schleiß, Ermüdung...). Darauf basierend werden systematisch AF-geeignete Konstruktionen erstellt und praktisch erprobt. Dabei wird auch die Integration von Sensorik und Schnittstellen zwischen Roboter und handhabbaren Bauteil untersucht. Dabei sind insbesondere massive Metallkomponenten von konventionellen Greifersystemen durch gewichtsoptimierte AM- Leichtbaukonstruktionen aus Kunststoff zu ersetzen.

Nutzen für Ihr Unternehmen

Die angestrebten Ergebnisse des Industrieprojektes kulminieren in der Erstellung eines Kon- struktionsleitfadens und einer Sammlung an erarbeiteten Best-Practice-Richtlinien für den Entwurf von AF-Greifern im eigenen Unternehmen. Dadurch ergibt sich insbesondere für KMU ein höheres Maß an Flexibilität in der Fertigung, da die AF-Greifer sich schon bei geringeren Mengen an pick-and-place-Operationen rentieren und größtenteils lieferantenunabhängig verwendet werden können. Unser Ziel ist es die erarbeiteten Projektergebnisse für Sie firmenindividuell nutzbar zu machen, um Ihnen einen maximalen Mehrwert aus dem Projekt anzubieten.

Rahmenbedingungen

Bei einem SKZ-Wegbereiterprojekt handelt es sich um industriefinanzierte Auftragsforschung zu aktuellen und technologisch wertvollen Themen. Die teilnehmenden Industrieunternehmen teilen sich dabei die Kosten und profitieren gemeinsam von erarbeiteten praxisnahen Forschungsergebnissen. Da dabei keine öffentlichen Mittel akquiriert werden, werden die erwor- benen Erkenntnisse nicht publik gemacht und bleiben ausschließlich den teilnehmenden Firmen vorbehalten. Geplant ist ein Projektstart im Frühjahr 2024 mit einer Projektdauer von einem Jahr mit einer Teilnahmegebühr von etwa 10.000 € pro Projektteilnehmer.

Interessiert?!

Wenn Sie sich an diesem spannenden Forschungsprojekt beteiligen möchten, senden Sie bitte ein kurze E-Mail an k.popp@skz.de. Ihre Anfrage ist unverbindlich. Gerne berate ich Sie persönlich zum geplanten Ablauf und weiteren Details.

Wussten Sie schon?!

Forschungsleistungen können Sie steuerlich im Rahmen des Forschungszulagengesetzes geltend machen!

Auf den Seiten des Bundesfinanzministeriums erfahren Sie, welche rechtlichen Rahmenbedingungen hierfür gelten.

Sprechen Sie uns bei Fragen gerne an.

Wir freuen uns, Sie für dieses Thema gewinnen zu können

und diesen alternativen Weg in der Auftragsforschung einzuschlagen.

Ihr

Kevin Popp

Laufzeit: 12 Monate

Start: Frühjahr 2024

Kosten: ca. 10.000 € / Firma

Jetzt weitere Infos anfragen!

Weiterführende Links

- +49 931 4104-0

- 07:30 – 12:00 | 13:00 – 16:00 Uhr

- (freitags bis 13:00 Uhr)